Гранитоль

Гранитоль - заменитель кожи; представляет собой х.-б. ткань с нанесённой на неё плёнкой из нитроцеллюлозы, минеральных пигментов, наполнителей и пластификаторов. Благодаря тиснению гранитоль (за исключением обувного) имеет кожеподобный внешний вид.

В зависимости от назначения гранитоль делится на следующие виды: обувной, переплётный, галантерейный и мебельный.

Обувной гранитоль применяется для изготовления жёстких внутренних задников и подносков обуви. Он изготовляется из суровой аппретированной ткани (бумазеи - корд, угарной парусины, специальной ткани), которую покрывают с обеих сторон нитроцеллюлозной плёнкой. Так как обувной гранитоль предназначается для внутренних деталей, то его не окрашивают. При его производстве грунтовальную массу из нитромастики (раствора нитроцеллюлозы в органических растворителях) с измельчёнными канифолью и тальком наносят на каждую сторону ткани не менее трёх раз для получения плёнки равномерной толщины.

Обувной гранитоль изготовляли двух типов: для многослойных деталей и для однослойного подноска (последний применялся в сравнительно небольшом количестве, главным образом в текстильной обуви). Обувной гранитоль для однослойного подноска имел перфорацию на плёнке, что облегчало процесс размягчения детали при изготовлении обуви. Применение обувного гранитоля для многослойных деталей допускалось во всех видах обуви, за исключением сандалий, юфтевой, гусариковой и некоторых видов спортивной обуви, где применяли жёсткие детали из кожи. Обувной гранитоль использовался преимущественно при изготовлении модельной и рантовой обуви. Задники изготовлялись из 3-4 слоёв, подноски - из двух.

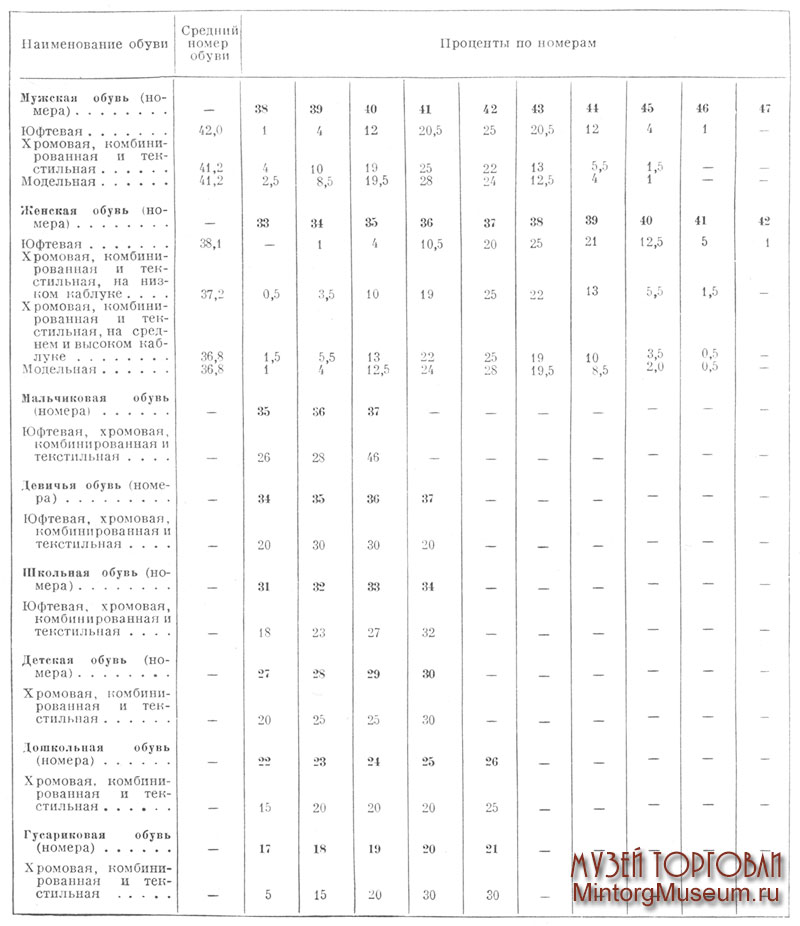

Обувной гранитоль при кратковременной обработке растворителями нитроцеллюлозы, с последующим провяливанием (отлежкой) детали на воздухе, размягчается и приобретает временную пластичность и клейкость. Деталь (задник, подносок), вставленная в размягчённом состоянии в соответствующую часть заготовки, легко и точно принимает форму колодки при затяжке. После высушивания отдельные слои оказываются склеенными между собой и деталь (прочно приклеенная к верху обуви и подкладке) вновь приобретает жёсткость и способность сохранять приданную ей форму. Преимущество жестких деталей из обувного гранитоля по сравнению с жёсткими деталями из кожи или картона заключается в их водостойкости, которая обеспечивает повышенный срок службы деталей. Недостатком обувного гранитоля является его горючесть, а также огнеопасность и токсичность органических растворителей, применяемых для размягчения деталей. Для обувного гранитоля по ГОСТ 7065-54 нормировались показатели качества, указанные в таблице ниже.

Характеристика обувного гранитоля

Одна сторона обувного гранитоля не должна была отличаться от другой. Обувной гранитоль после размачивания в растворителе и последующего провяливания в течение 2 минут не должен был иметь неразмягченных мест. Обувной гранитоль, предназначенный для многослойных деталей, должен был выдерживать изгибание вокруг валика диаметром 3 см и не давать при этом изломов, трещин и отставания плёнки от ткани.

Обувной гранитоль выпускали в рулонах длиной от 15 до 40 м и делили на два сорта. Сортность партии устанавливали в результате внешнего осмотра 25% всех, рулонов. В 1-м сорте допускались только ткацкие дефекты, предусмотренные стандартами для 1-го сорта соответствующего вида ткани; во 2-м сорте допускались ткацкие дефекты всех сортов данной ткани, а также незагрунтованные кромки, приклейка и отклейка пленки, белые пятна, складки и порубы. Размеры, количество и участки расположения этих дефектов ограничивались, а общая площадь их не должна была превышать 6% площади рулона.

Обувной гранитоль должен был храниться при температуре не выше 25° в каменном или железобетонном складе с огнестойкими перекрытиями и дверьми, а также с капитальными перегородками; в помещении должна была быть усиленная приточно-вытяжная вентиляция и необходимо было особо строгое соблюдение всех противопожарных мероприятий.

Переплётный гранитоль (ледерин) применялся в полиграфической промышленности для переплетов книг. Изготовлялся на миткале путём послойного нанесения на одну сторону ткани нескольких слоев грунтмассы до образования пленки весом 130 ± 15 г/м². Содержание пластификатора в нитроплёнке 125%, а пигментов 100%, считая на сухую нитромастику. Согласно ОСТ 30243-40 разрывная прочность полоски размером 50 Х 200 мм переплётного гранитоля на миткале арт. 898 должна быть (в кг): по основе 45, по утку 17. Удлинение по основе 7%, по утку 27%. Галантерейный гранитоль применялся для изготовления портфелей, чемоданов, футляров, дамских сумок и других изделий. Разрывная прочность полоски размером 50 Х 200 мм галантерейного гранитоля на сарже арт. 840 (в кг): по основе 45, по утку 35. Удлинение по основе 9%, по утку 26%. Мебельный гранитоль применялся для обивки мебели и изготовлялся нанесением нитроцеллюлозных грунтов на одну сторону молескина или саржи. Общее наложение на ткань составляет 145 ± 14 г/м². Содержание пластификатора 136% и пигментов 110%, считая на сухую нитромастику.

В зависимости от наличия тех или иных дефектов переплётный, галантерейный и мебельный гранитоли подразделялись на три сорта и несортный. К несортному товару относится гранитоль, не отвечавший по физико-механическим показателям ТУ и не отнесённый по разбраковке ни к одному из трех сортов. Для сортовой продукции минимальная длина отреза 1 м, отрезы размером в 1 м не должны были превышать 3%, а свыше 1 м и до 5 м не должны были превышать 10% от общего метража партии.